Comment les robots de chargement changent beaucoup de choses dans une petite entreprise

« Si j'avais su cela plus tôt » - Thomas Böttcher

L'automatisation est-elle rentable pour une PME dans le domaine de l'enlèvement de copeaux ? La réponse est oui. Du moins, en ce qui concerne l'expérience de l’entreprise de travail des métaux Metallverarbeitung Thomas Böttcher.

L'entreprise, dont le siège se trouve à Leinefelde-Worbis, à environ 35 kilomètres à l'ouest de Nordhausen en Thuringe, a été fondée en 1995 par un seul homme. Aujourd’hui, avec cinq employés, elle est un sous-traitant classique pour de petites séries et de pièces uniques.

La plupart des produits sont fabriqués pour le secteur hydraulique, le plus souvent des composants prêts à être montés, par exemple des pompes pour les domaines d'application les plus divers. En outre, l'entreprise produit des prototypes pour la fabrication de pré-séries. Les clients de Metallverarbeitung Thomas Böttcher se trouvent par exemple dans la technique médicale, dans l'industrie du bâtiment et de l'industrie minière, pour n'en donner qu'un petit aperçu. « Sur une surface de production d'environ 1 200 mètres carrés, nos machines couvrent en fait tout le domaine de l'usinage par enlèvement de copeaux, c'est-à-dire le tournage, le fraisage et la rectification, notre fabrication se distinguant par une grande précision. Pour la rectification, par exemple, nous travaillons avec des tolérances comprises entre 3 et 5 pm », explique Thomas Böttcher, directeur de la société du même nom.

Un concept d'automatisation intuitif

Il y a environ deux ans, l'entreprise a investi dans un robot de chargement de HALTER CNC Automation, plus précisément dans un HALTER LoadAssistant Universal Premium 25 pour le chargement et le déchargement des machines de tournage/fraisage CNC. Cette solution compacte couvre toute la gamme de pièces jusqu'à 270 mm de diamètre ou de longueur et, en tant que système plug-and-play, elle est installée en très peu de temps. La cellule robotisée mobile peut en outre être repositionnée de manière flexible d'une machine à l'autre si nécessaire.

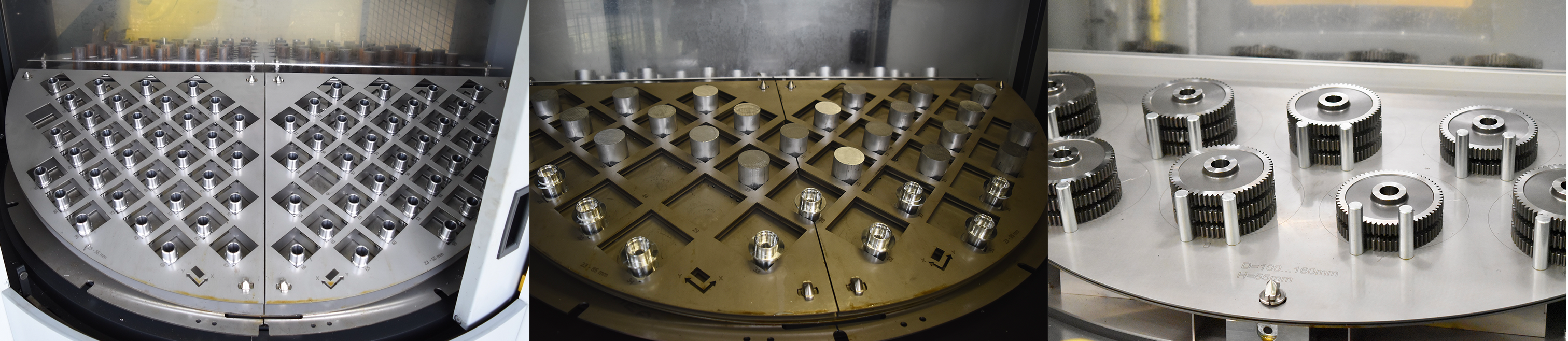

Le tampon de pièces du HALTER LoadAssistant se compose de logements spécifiques aux pièces (plaques tramées et stations d'empilage) pour les pièces rectangulaires et symétriques en rotation ainsi que pour les matériaux en barres. Tandis qu'à l'avant, le robot charge une machine avec de nouvelles pièces et prélève des pièces finies, à l'arrière, un opérateur peut à tout moment retirer les pièces produites du tampon et alimenter la cellule avec des pièces brutes.

Nette réduction de la charge de travail et grande sécurité du processus

Selon M. Böttcher, les raisons de l'investissement dans cette solution d'automatisation sont multiples. La cellule robotisée doit avant tout soulager les employés des tâches monotones comme le chargement et le déchargement des machines. Le directeur apprécie en outre la grande sécurité du processus avec une reproductibilité toujours constante lors de la mise en place des pièces brutes et du retrait des pièces finies. « Lorsqu'un collaborateur doit charger une machine avec, par exemple, jusqu'à 100 pièces par équipe pendant huit heures, il est compréhensible que sa concentration diminue à un moment donné et que des erreurs puissent se glisser.

Avec le robot de chargement, j'exclus complètement ce genre de problèmes dès le départ, car il ne se fatigue jamais et travaille en continu, la machine étant alors toujours chargée avec une précision et une régularité constantes. À la place, les employés peuvent se concentrer sur des tâches plus importantes, comme le contrôle qualité des pièces finies ou la préparation de nouvelles séries ».

Les premières expériences avec la cellule robotisée ont été si positives qu'après seulement un an, Thomas Böttcher a décidé d'investir dans une deuxième automatisation, à nouveau dans un HALTER LoadAssistant Universal Premium 25.

Une production quasiment sans personnel

La taille des lots de l'entreprise varie entre 300, 500 et 1 000 pièces par commande. Toutes les séries sont produites sur l'un des deux centres de tournage/fraisage (machines existantes de type Romi et Hyundai Wia), qui sont reliés aux systèmes de chargement de HALTER CNC Automation. Pendant l'équipe de jour, les cellules robotisées travaillent pratiquement sans intervention humaine. « En fonction du composant et du matériau à traiter, nous arrivons à des temps de cycle de sept minutes en moyenne par pièce, pour des séries de 50 à 100 pièces.En ce moment, par exemple, nous avons une série de 1 000 pièces ». Thomas Böttcher estime que le prélèvement manuel des pièces finies et le chargement de nouvelles pièces brutes à l'arrière de la cellule ne prennent que quelques minutes. À la fin de l'équipe, les cellules robotisées sont en outre alimentées en pièces supplémentaires afin que les machines puissent continuer à produire sans personnel pendant quelques heures.

Retour sur investissement rapide et augmentation de la productivité

« Dans le cadre d'un fonctionnement en équipe normale, nos robots de chargement devraient être amortis en un an et demi, selon le calcul initial. D'après notre expérience, le retour sur investissement est toutefois beaucoup plus court. L'achat des HALTER LoadAssistant s'est donc avéré rentable pour nous dans tous les cas », conclut M. Böttcher. Bien qu’il ne souhaite pas révéler à quelle vitesse les investissements ont été effectivement rentabilisés, mais il souhaite donner une idée des gains de productivité possibles grâce aux solutions d'automatisation : « Avant d'avoir les cellules robotisées, nous avions besoin de trois machines pour la production d'une certaine gamme de pièces. Avec le premier HALTER LoadAssistant déjà, nous pouvions produire la même gamme de pièces avec une seule machine. Ainsi, avec une seule cellule robotisée, nous étions déjà en mesure d'augmenter considérablement les capacités de production grâce aux deux machines désormais libres. En plus d'une productivité accrue, les solutions d'automatisation se traduisent également par une augmentation du respect des délais de livraison ».

Après l'installation de la première cellule robotisée, Thomas Böttcher a également reçu des réactions entièrement positives de la part de ses collaborateurs : « Ils ont été enthousiasmés par l'automatisation dès le début, car ils ont reconnu que le robot représentait un allègement considérable ».

Des temps de fonctionnement de la broche plus longs sont une clé

Si Thomas Böttcher devait à nouveau prendre une décision sur la base de ses expériences passées, il n'envisagerait une nouvelle machine CNC qu'en combinaison avec une automatisation. Il souligne toutefois aussi : « Il n'est pas possible de tirer des conclusions définitives sur ce point. Si une entreprise investit par exemple dans une machine CNC avec laquelle elle doit avant tout fabriquer des pièces complexes par petits lots de 5 à 10 pièces avec des temps d'usinage très courts, l'automatisation ne vaut probablement pas la peine. Mais si l'entreprise arrive, lors de l'usinage de pièces en même nombre, à des temps de fonctionnement de broche plus longs par pièce, de 30 minutes ou plus, alors le sujet de l'automatisation redevient intéressant en raison d'une fabrication sans personnel pendant plusieurs heures ».

Une lacune décisive comblée

Pour Thomas Böttcher, les cellules robotisées de HALTER CNC Automation sont en quelque sorte le « chaînon manquant » qui a manqué à son entreprise pendant de nombreuses années, sans qu'il s'en rendit vraiment compte. « Les solutions d'automatisation sont le lien décisif entre les commandes que nous recevons et la main-d'œuvre dont je dispose pour les exécuter, notamment dans le contexte de la pénurie de main-d'œuvre qualifiée. Si j'avais su à quel point cela fonctionne bien avec les HALTER LoadAssistant, j'aurais acheté le premier robot de chargement bien plus tôt ».