Come i robot di carico possono fare la differenza in una piccola azienda

“Se l’avessi saputo prima" - Thomas Böttcher

L’automazione conviene per una PMI nel settore della lavorazione con asportazione di truciolo? La risposta è “sì”. Almeno per quanto riguarda l’esperienza dell’azienda Thomas Böttcher Metallverarbeitung.

L’azienda con sede a Leinefelde-Worbis, a circa 35 km ad ovest di Nordhausen in Turingia, è stata fondata nel 1995 come società unipersonale e con i suoi cinque collaboratori è una classica ditta di lavorazioni conto terzi di piccole serie e singoli componenti.

La maggior parte dei prodotti è destinata al settore idraulico, in genere si tratta di componenti preassemblati, per es. di pompe per i più svariati settori di impiego. L’azienda produce inoltre prototipi per la produzione pre-serie. I clienti di Thomas Böttcher Metallverarbeitung appartengono al settore medico, edile e minerario, per indicarne solo alcuni. “Con le nostre macchine, su una superficie di produzione di ca. 1.200 m² copriamo tutti i settori della lavorazione con asportazione di truciolo, ovvero tornitura, fresatura e rettifica e la nostra produzione si distingue per la sua elevata precisione. Per esempio nella rettifica lavoriamo con tolleranze comprese tra 3 e 5µm”, dichiara Thomas Böttcher, amministratore delegato dell’omonima azienda.

Concept di automazione intuitivo

Circa due anni fa l’azienda ha investito in un robot di carico HALTER CNC Automation, più precisamente in un HALTER LoadAssistant Universal Premium 25 per le operazioni di carico e scarico dei centri di tornitura e fresatura CNC. La soluzione compatta copre l’intera gamma dei pezzi fino a 270 mm di diametro o di lunghezza ed è stata installata in pochissimo tempo grazie al sistema plug-and-play. La cella robotizzata mobile inoltre può essere posizionata sulle diverse macchine in modo flessibile, a seconda delle necessità.

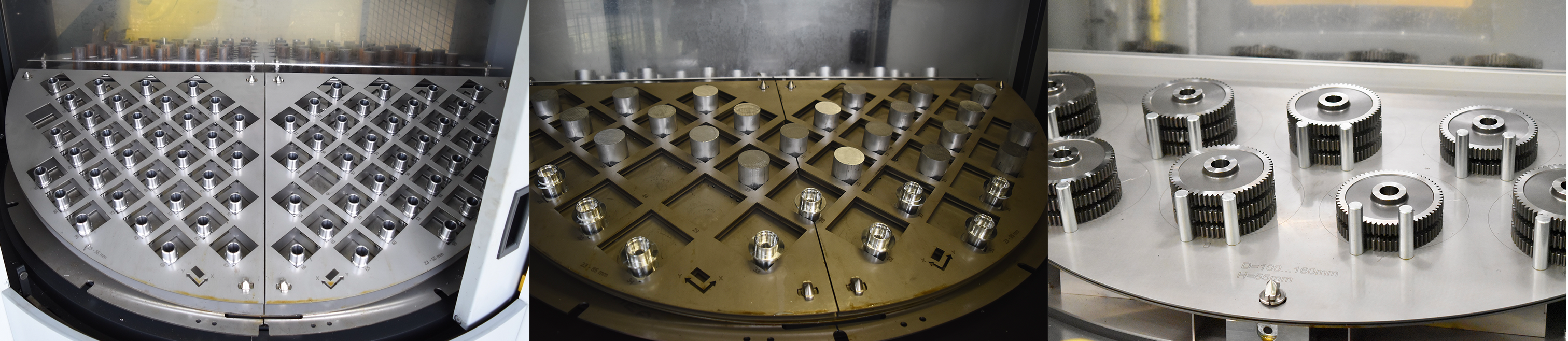

Il buffer componenti di HALTER LoadAssistant è composto da una serie di alloggiamenti specifici per il singolo pezzo (piastre a griglia e postazioni di impilamento) per pezzi prismatici e a simmetria di rotazione, nonché per materiali in barre. Mentre sul lato anteriore il robot carica una macchina con nuovi pezzi e preleva i pezzi finiti, sul lato posteriore un operatore può prelevare in qualsiasi momento dal buffer i pezzi prodotti e ricaricare la cella con pezzi grezzi.

Considerevole aiuto ed elevata sicurezza di processo

Ci sono svariati motivi che hanno portato all’investimento in questa soluzione di automazione, afferma Böttcher. Il compito principale della cella robotizzata è di alleggerire il lavoro dei collaboratori, eseguendo al posto loro attività monotone, come le operazioni di carico e scarico delle macchine. L’amministratore delegato apprezza inoltre l’elevata sicurezza di processo, con una costante riproducibilità sia nell’inserimento dei pezzi grezzi, sia nel prelievo di quelli finiti. “Se durante un turno di otto ore un collaboratore deve ricaricare una macchina con 100 pezzi, è comprensibile che ad un certo punto la concentrazione venga meno, con conseguente possibilità di errore. Con il robot di carico è possibile escludere in partenza questo tipo di problemi, perché non si stanca mai e lavora in modo continuo, caricando la macchina sempre con la stessa precisione e continuità. In questo modo i collaboratori possono concentrarsi su attività più importanti, per es. sul controllo qualità dei pezzi finiti o sulla preparazione delle nuove serie.” Le prime esperienze con la cella robotizzata sono state talmente positive che dopo appena un anno Thomas Böttcher ha deciso di investire in un secondo robot, acquistando un altro HALTER LoadAssistant Universal Premium 25.

Produzione praticamente automatica

Le dimensioni dei lotti prodotti dall’azienda oscillano fra i 300 – 500 e 1.000 pezzi per ciascun ordine. Tutte le serie vengono prodotte su uno dei due centri di tornitura/fresatura (macchine esistenti del tipo Romi e Hyundai Wia), collegate ai sistemi di carico HALTER CNC Automation. Durante il turno giornaliero le celle robotizzate lavorano praticamente senza intervento degli operatori. “In funzione del componente e del materiale da lavorare abbiamo tempi ciclo medi di sette minuti per ciascun pezzo, con serie di 50 – 100 pezzi. Al momento per esempio stiamo lavorando una serie con 1.000 pezzi.” Il prelievo manuale dei pezzi finiti e il caricamento con nuovi pezzi grezzi sul lato posteriore della cella vengono eseguiti in pochi minuti, sostiene Thomas Böttcher. A fine turno inoltre le celle robotizzate vengono rifornite con ulteriori pezzi, in modo che le macchine possano continuare la produzione ancora per qualche ora in assenza degli operatori.

ROI breve e aumento della produttività

“Lavorando con turni regolari l’ammortamento dei nostri robot di carico è previsto in un anno e mezzo – questo era il calcolo originario. In base alle nostre esperienze, però, il ROI è decisamente più breve. Per noi quindi l’acquisto di HALTER LoadAssistant si è rivelato davvero conveniente”, afferma Böttcher, che pur non volendo svelarci il tempo di recupero effettivo degli investimenti, ci fornisce alcuni dati sull’aumento della produttività ottenuto con le soluzioni di automazione: “Prima di avere le celle robotizzate, per la produzione di una determinata quantità di componenti avevamo bisogno di tre macchine. Già con il primo HALTER LoadAssistant abbiamo potuto produrre la stessa quantità di pezzi utilizzando una sola macchina. Quindi già con una sola cella robotizzata siamo stati in grado di aumentare considerevolmente la capacità produttiva, grazie alle due macchine ora disponibili per altre lavorazioni. Oltre ad una maggiore produttività, le soluzioni di automazione si fanno notare positivamente anche perché contribuiscono ad un maggiore rispetto dei tempi di consegna.”

Dopo l’installazione della prima cella robotizzata, Thomas Böttcher ha ricevuto feedback estremamente positivi anche dai suoi collaboratori: “L’automazione li ha entusiasmati fin dall’inizio, perché si sono resi conto che il robot ha alleggerito molto il loro lavoro.”

La chiave? I tempi mandrino lunghi

Se Thomas Böttcher dovesse prendere una nuova decisione sulla base delle esperienze fatte finora, acquisterebbe una nuova macchina CNC solo in combinazione con una soluzione di automazione. Tuttavia sottolinea anche: “In questo caso non è possibile fare un’affermazione valida in assoluto. Se per es. un’azienda investe in una macchina CNC destinata soprattutto alla lavorazione di componenti complessi in piccoli lotti da 5 – 10 pezzi, con tempi di lavorazione molto brevi, una soluzione di automazione probabilmente non conviene. Se tuttavia, nella lavorazione dello stesso numero di pezzi, l’azienda ha tempi mandrino più lunghi, di 30 minuti o più per ciascun pezzo, allora l’automazione, con la possibilità di produrre per diverse ore senza la presenza di un operatore, torna ad essere interessante.”

La chiusura di un gap fondamentale

Per Thomas Böttcher le celle robotizzate HALTER CNC Automation sono in un certo senso l’anello mancante, che per tanti anni ha cercato nella sua attività senza riuscire bene a capire di cosa si trattasse. “Le soluzioni di automazione sono l’anello di giunzione determinante dietro agli ordini che riceviamo e ai collaboratori di cui dispongo per evaderli - anche in considerazione della mancanza di manodopera qualificata. Se solo avessi saputo quanto è efficiente Halter LoadAssistant avrei acquistato il primo robot di carico molto prima.”