Nachbur AG - Eenvoudig, flexibel, veelzijdig

Waarom een zWItserse fabrikant van precisiedraaiwerk overtuigd is van de halter loadassistant

Productieruimte en productie-uren zijn in Zwitserland notoir duur. Ondernemers als Daniel Graf van Nachbur AG weten daarom maar al te goed dat economische precisieproductie alleen kan worden gerealiseerd met hooggekwalificeerde medewerkers in combinatie met een hoge automatiseringsgraad.

"Met onze 105 medewerkers zijn wij gespecialiseerd in de productie van zeer nauwkeurige gedraaide en gefreesde onderdelen en assemblages, inclusief montage. Onze productie wordt gekenmerkt door een hoge toegevoegde waarde, omdat ons productiespectrum ook het slijpen en reinigen van onderdelen en het aanbrengen van lasermarkeringen omvat. Veel verschillende branches, zoals de medische techniek, meet- en regeltechniek, de hydrauliek- en elektronica-industrie en de optiek, vertrouwen wereldwijd op onze hoge kwaliteit", aldus Daniel Graf, directeur van Nachbur AG en samen met zijn zus Gabriela mede-eigenaar is van het bedrijf.

Precisieproductie met een breed scala aan materialen

Het bedrijf, gevestigd in Holderbank (Kanton Solothurn), bewerkt in principe alle bewerkbare metalen zoals roestvrij staal, nikkellegeringen, titanium, diverse non-ferrometalen, etc. Er wordt voornamelijk geproduceerd in kleine en middelgrote series tot 10.000 stuks.

"Wat werkstukafmetingen betreft, ligt onze kerncompetentie in het bereik van 0,5 mm tot 150 mm", legt Daniel Graf uit en geeft een indruk van wat precisiefabricage kan betekenen. "De kleinste gaatjes die wij bijvoorbeeld in roestvrij staal kunnen maken, hebben een diameter van slechts 0,05 mm. Ter vergelijking: een menselijke haar is bijna twee keer zo dik."

Productieoverschrijdende automatisering

Op een productieoppervlak van 6.500 vierkante meter beschikt Nachbur over een al even indrukwekkend en geavanceerd machinepark, variërend van eenvoudige 2-assige draaibanken tot zeer complexe draaicentra met maximaal 14 assen. De managing director zegt: "Momenteel hebben we ongeveer 60 draaibanken en freesmachines in bedrijf, die allemaal op een of andere manier geautomatiseerd zijn, hetzij met stafladers, hetzij direct met robots, om maar een paar voorbeelden te noemen. Daarnaast hebben we onlangs een oplossing van HALTER CNC Automation aangeschaft waarmee we de bewerking van gezaagde werkstukken kunnen automatiseren."

Economische productie van 30.000 componenten per jaar

De aanleiding voor deze nieuwe investering was een grote order voor een nieuw product die Nachbur vorig jaar ontving: de productie van aluminium onderdelen met een diameter van 90 mm en een hoogte van 100 mm met een beoogd volume van 30.000 stuks per jaar.

Volgens Daniel Graf waren de productiecapaciteiten voor deze order eigenlijk al klaar : "We hadden de onderdelen op een van onze draaicentra met een robot kunnen produceren. Maar dergelijke systemen zijn ontworpen voor de productie van zeer complexe onderdelen en zijn daarom in principe volledig oversized en oneconomisch voor dit soort orders."

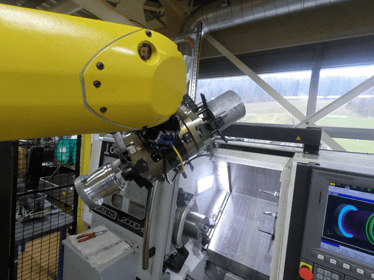

In plaats daarvan besloten ze de nieuwe onderdelen te produceren op een 3-assige draaibank. "Deze bestaande machine, een Okuma Genos L2000-e, was voorheen uitgerust met een stafaanvoer.

Maar omdat de stafcapaciteit te klein was voor de afmetingen van de nieuwe werkstukken, moesten we werken met gezaagde werkstukken. Het handmatig laden en ontladen van de machine zou ook niet economisch zijn geweest, alleen al wat de kosten per eenheid betreft", aldus Daniel Graf.

Inzicht in de praktijk was overtuigend

Dus ging Nachbur op zoek naar een oplossing onder de bekende leveranciers voor automatische werkstukbeladingen stelde een gedetailleerde kosten-batenanalyse op tijdens het vergelijken van verschillende systemen. "Ook een robotcel van HALTER CNC Automation kwam op de shortlist. Nadat we een van deze cellen in de praktijk hadden kunnen bekijken, viel de beslissing voor een bepaalde oplossing."

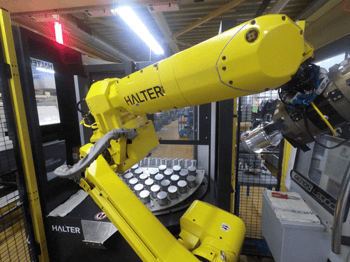

Concreet ging het om een Halter LoadAssistant Universal Premium met een robot draagvermogen van 25kg. Deze veelzijdige, mobiele robotcel voor het laden en lossen van CNC-draaibanken/freesmachines bestrijkt het gehele werkstukbereik tot 270mm diameter of lengte en wordt als plug-and-play systeem in zeer korte tijd geïnstalleerd.

De onderdelenbuffer van de HALTER LoadAssistant bestaat uit werkstukspecifieke houders (rasterplaten) voor rechthoekige en ronde werkstukken en stafmaterialen.

Terwijl de robot aan de voorzijde een machine met nieuwe werkstukken laadt en afgewerkte werkstukken verwijdert, kan een operator aan de achterzijde de geproduceerde werkstukken uit de buffer halen en de cel parallel aan de productie met losse wekstukken laden.

"Een machine is geen machine"

"Ik was overtuigd door de eenvoudige, intuïtieve bedienbaarheid van de robotcel en vooral door de roterende werkstukbuffer, die in feite een continue, geautomatiseerde productie mogelijk maakt omdat je afgewerkte werkstukken kunt verwijderen en het systeem kunt laden met nieuwe werkstukken terwijl de machine draait. Veel andere systemen hebben dat niet," zegt Daniel Graf, die een ander belangrijk argument voor zijn beslissing aanhaalt: "Bovendien biedt Halter verschillende varianten van de LoadAssistant. Onze strategie is 'een machine is geen machine'. Dienovereenkomstig willen we, wanneer we voor een oplossing kiezen, er ook opties voor de toekomst bij zien, en het aanbod van Halter geeft ons de nodige flexibiliteit."

HALTER CNC Automation biedt zijn beladingsrobots momenteel aan in Compact, Premium en Big uitvoeringen, die op hun beurt zijn onderverdeeld in de modelvarianten "Universal" (draaien-frezen), "TurnStacker" (draaien) en "MillStacker" (frezen). Door de hoge mate van standaardisatie van de verschillende beladingsrobots kunnen klanten de oplossingen zeer eenvoudig en gericht in hun productie integreren.

Ruimtebesparende robotcel voor flexibele, onbemande productie

Voor het beladen en ontladen van de Okuma-draaibank gebruikt Nachbur een rasterplaat voor in totaal 68 werkstukken. Aangezien de bewerkingstijd per werkstuk ongeveer 2,5 minuut is, kan het hele systeem meer dan twee uur onbemand produceren. "Dit betekent dat we ongeveer 190 werkstukken per shift kunnen produceren en onze dagelijkse output met ongeveer 15 procent kunnen verhogen. Bovendien kan de machine nu ook worden gebruikt om andere voorraadonderdelen te produceren uit andere materialen die onder meer om materiaaltechnische redenen niet goed als stafmateriaal kunnen worden verwerkt. Een goed voorbeeld hiervan zijn onderdelen van Inconel 625, een zeer corrosiebestendig materiaal dat moeilijk te bewerken is. Bij dergelijke onderdelen bereiken we een productiviteitsstijging tot 30 procent door automatisch laden en ontladen met de HALTER LoadAssistant," zegt Daniel Graf en benadrukt: "De investering heeft zich voor ons dus in veel opzichten terugbetaald, vooral omdat de robotcel dankzij zijn compacte ontwerp gemakkelijk in de bestaande productieruimte past zonder meer ruimte in beslag te nemen.