Nachbur AG - Simple, flexible, polyvalent.

POURQUOI UN FABRICANT SUISSE DE PIÈCES TOURNÉES DE PRÉCISION EST CONVAINCU PAR LE Halter LOADASSISTANT

La surface de production et les heures de fabrication sur la place industrielle suisse sont notoirement chères. Les entrepreneurs comme Daniel Graf de Nachbur AG ne savent donc que trop bien qu'une fabrication de précision rentable n'est réalisable qu'avec des collaborateurs hautement qualifiés combinés à une automatisation élevée. Et même les solutions d'automatisation déjà existantes peuvent tout à fait être mises à l'épreuve dans ce contexte.

"Avec nos 105 collaborateurs, nous sommes spécialisés dans la fabrication de pièces tournées et fraisées de haute précision ainsi que de sous-ensembles, montage compris. Notre production se caractérise par une forte valeur ajoutée, car notre gamme de fabrication comprend également, entre autres, la rectification et le nettoyage de composants ainsi que le marquage au laser. De nombreuses branches différentes, comme la technique médicale, la technique de mesure et de régulation, l'industrie hydraulique et électronique ainsi que l'optique, font confiance à notre haute qualité, et ce dans le monde entier", déclare Daniel Graf, directeur de Nachbur AG et copropriétaire de l'entreprise avec sa sœur Gabriela.

Fabrication de précision avec une large gamme de matériaux

L'entreprise, dont le siège se trouve à Holderbank (canton de Soleure), travaille en fait tous les métaux usinables, comme l'acier inoxydable, les alliages à base de nickel, le titane, divers métaux non ferreux, et, et, et. La production se fait principalement en petites et moyennes séries, avec des lots allant jusqu'à 10.000 pièces. "Pour les dimensions des pièces, notre compétence principale se situe dans la plage de 0,5 mm à 150 mm", explique Daniel Graf et donne une idée de ce que peut signifier la fabrication de précision. "Les plus petits trous que nous pouvons percer dans l'acier inoxydable, par exemple, ont un diamètre de seulement 0,05 mm. En comparaison, un cheveu humain est presque deux fois plus épais".

Automatisation de la production

Sur une surface de production de 6500 mètres carrés, Nachbur dispose d'un parc de machines aussi impressionnant qu'ultramoderne, allant de simples tours à deux axes à des centres de tournage très complexes comportant jusqu'à 14 axes. Le directeur explique : "Actuellement, nous utilisons environ 60 tours et fraiseuses qui sont tous, sans exception, automatisés d'une manière ou d'une autre, que ce soit par exemple avec des chargeurs de barres ou directement avec des robots, pour ne citer que quelques exemples.

En outre, nous disposons depuis peu d'une solution de HALTER CNC Automation qui nous permet d'automatiser l'usinage des ébauches de sciage".

Production économique de 30.000 composants par an

Ce nouvel investissement a été motivé par une grosse commande pour un nouveau produit que Nachbur a reçue l'année dernière : la fabrication de pièces à symétrie de révolution en aluminium d'un diamètre de 90 mm et d'une hauteur de 100 mm, avec un volume visé de 30.000 pièces par an.

Selon Daniel Graf, les capacités de production pour cette commande étaient en fait prêtes - en fait : "Nous aurions pu fabriquer les pièces sur l'un de nos centres de tournage avec robot. Mais de telles installations sont conçues pour la production de pièces très complexes et sont donc en fait complètement surdimensionnées et non rentables pour ce type de commande". Au lieu de cela, il a été décidé de fabriquer les nouvelles pièces sur un tour à trois axes.

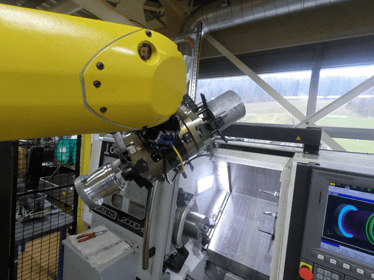

"Cette machine existante, une Okuma Genos L2000-e, était jusqu'à présent équipée d'un ravitailleur de barres. Mais comme le passage de barre était trop petit pour les dimensions des nouvelles pièces, nous devions travailler avec des ébauches de sciage. Mais charger et décharger la machine manuellement n'aurait pas non plus été rentable, ne serait-ce qu'en termes de coûts unitaires", explique Daniel Graf.

L'aperçu de la pratique a été convaincant

Nachbur s'est donc mis à la recherche d'une solution parmi les fournisseurs renommés pour la manipulation automatisée des pièces et a réalisé une analyse détaillée des coûts et des avantages en comparant plusieurs systèmes différents. "Une cellule robotisée de HALTER CNC Automation a été présélectionnée. Après avoir eu l'occasion d'examiner l'une de ces cellules dans la pratique, notre choix s'est porté sur une solution particulière".

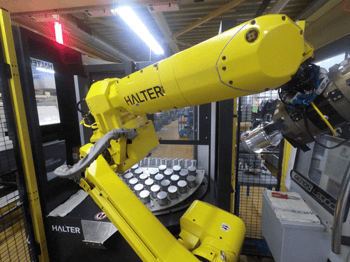

Concrètement, il s'agissait d'un support LoadAssistant Universal Premium avec une capacité de charge de robot de 25 kg. Cette cellule robotisée polyvalente et mobile pour le chargement et le déchargement de tours/fraiseuses CNC couvre toute la gamme de pièces à usiner jusqu'à 270 mm de diamètre ou de longueur et s'installe en un temps record en tant que système plug-and-play.

Le tampon de pièces du support LoadAssistant se compose de logements spécifiques aux pièces (plaques de trame) pour les pièces rectangulaires et à symétrie de révolution ainsi que pour les matériaux en barres. Pendant que le robot à l'avant charge une machine avec de nouvelles pièces et prélève des pièces finies, un opérateur à l'arrière peut, en temps masqué, retirer les pièces produites du tampon et équiper la cellule avec des pièces brutes.

"Une machine n'est pas une machine"

"Ce qui m'a convaincu, c'est l'utilisation simple et intuitive de la cellule robotisée et surtout le tampon de pièces rotatif qui permet en fait une fabrication continue et automatisée, car on peut retirer des pièces finies et alimenter le système avec de nouvelles ébauches pendant que la machine fonctionne. Beaucoup d'autres systèmes n'ont pas cela", estime Daniel Graf, qui cite un autre argument important pour sa décision : "De plus, Halter propose plusieurs variantes du LoadAssistant. Notre stratégie est "une machine n'est pas une machine". Par conséquent, lorsque nous optons pour une solution, nous souhaitons également voir avec elle des options pour l'avenir, l'offre de Halter nous offrant la flexibilité nécessaire".

Actuellement, HALTER CNC Automation propose ses robots de chargement dans les versions Compact, Premium et Big, qui se subdivisent à leur tour en variantes de modèles "Universal" (tournage-fraisage), "TurnStacker" (tournage) et "MillStacker" (fraisage). La grande standardisation des différents robots de chargement permet aux clients d'intégrer très facilement et de manière ciblée les solutions dans leur production.

Cellule robotisée peu encombrante pour une production flexible et sans personnel

Pour charger et décharger le tour d'Okuma, Nachbur utilise une plaque à grille pour recevoir un total de 68 pièces. Comme le temps d'usinage par pièce est d'environ 2,5 minutes, l'ensemble du système est capable de produire sans personnel pendant plus de deux heures. "Nous pouvons ainsi produire environ 190 pièces par équipe et augmenter notre rendement journalier d'environ 15 pour cent. En outre, la machine permet désormais de fabriquer d'autres pièces dans d'autres matériaux qui, pour des raisons techniques, ne peuvent pas être traités comme des barres. Les pièces en Inconel 625, un matériau hautement résistant à la corrosion et difficile à usiner, en sont un bon exemple. Avec de telles pièces, nous obtenons une augmentation de la productivité allant jusqu'à 30 pour cent grâce au chargement et au déchargement automatiques avec le support LoadAssistant", déclare Daniel Graf et souligne : "L'investissement s'est donc avéré rentable pour nous à plusieurs égards, d'autant plus que la cellule robotisée s'intègre facilement dans la zone de production existante grâce à son design compact, sans nécessiter plus de surface".