Nachbur AG - Semplice, flessibile, versatile.

PERCHÉ UN PRODUTTORE SVIZZERO DI PEZZI TORNITI DI PRECISIONE È CONVINTO DEL SUPPORTO LOADASSISTANT

Gli spazi e le ore di produzione in Svizzera sono notoriamente costosi. Imprenditori come Daniel Graf di Nachbur AG sanno quindi fin troppo bene che una produzione di precisione economica può essere realizzata solo con dipendenti altamente qualificati in combinazione con un'elevata automazione. Anche le soluzioni di automazione esistenti possono essere messe alla prova.

"Con i nostri 105 dipendenti, siamo specializzati nella produzione di pezzi torniti e fresati di alta precisione e di gruppi, compreso l'assemblaggio. La nostra produzione è caratterizzata da un alto livello di valore aggiunto, in quanto il nostro spettro produttivo comprende anche, tra le altre cose, la rettifica e la pulizia dei componenti e la marcatura laser. Molti settori diversi, come la tecnologia medica, la tecnologia di misurazione e controllo, l'industria idraulica ed elettronica e l'ottica, si affidano alla nostra alta qualità e lo fanno in tutto il mondo", afferma Daniel Graf, amministratore delegato di Nachbur AG e comproprietario dell'azienda insieme alla sorella Gabriela.

Produzione di precisione con un'ampia gamma di materiali

L'azienda, con sede a Holderbank (Canton Soletta), lavora fondamentalmente tutti i metalli lavorabili, come l'acciaio inossidabile, le leghe a base di nichel, il titanio, vari metalli non ferrosi e così via. La produzione avviene principalmente in lotti di piccole e medie dimensioni, fino a 10.000 pezzi. "In termini di dimensioni dei pezzi, la nostra competenza principale va da 0,5 a 150 mm", spiega Daniel Graf, dando un'idea di cosa significhi la produzione di precisione. "I fori più piccoli che possiamo realizzare nell'acciaio inossidabile, ad esempio, hanno un diametro di soli 0,05 mm. In confronto, un capello umano ha uno spessore quasi doppio".

Automazione della produzione trasversale

Su un'area produttiva di 6.500 metri quadrati, Nachbur dispone di un parco macchine impressionante e all'avanguardia, che spazia da semplici torni a 2 assi a centri di tornitura altamente complessi con un massimo di 14 assi. L'amministratore delegato afferma: "Al momento abbiamo circa 60 torni e fresatrici in uso, tutti automatizzati in qualche modo, sia con caricatori di barre che direttamente con robot, per citare solo alcuni esempi. Inoltre, di recente abbiamo anche ricevuto una soluzione da HALTER CNC Automation che ci permette di automatizzare la lavorazione degli sbozzi delle seghe".

Produzione economica di 30.000 componenti all'anno

Il motivo di questo nuovo investimento è stato un grosso ordine per un nuovo prodotto che Nachbur ha ricevuto l'anno scorso: la produzione di componenti a rotazione simmetrica in alluminio con un diametro di 90 mm e un'altezza di 100 mm con un volume mirato di 30.000 pezzi all'anno.

Secondo Daniel Graf, le capacità produttive per questo ordine erano già pronte - in realtà: "Avremmo potuto produrre i pezzi su uno dei nostri centri di tornitura con un robot. Ma questi sistemi sono progettati per la produzione di componenti altamente complessi e quindi sono fondamentalmente completamente sovradimensionati e antieconomici per questo tipo di ordine". Si è deciso invece di produrre i nuovi pezzi su un tornio a 3 assi.

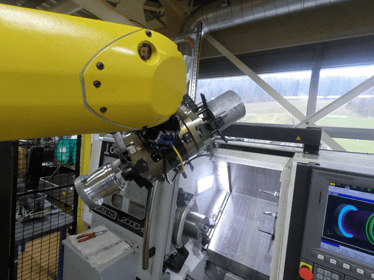

"La macchina esistente, una Okuma Genos L2000-e, era precedentemente dotata di un alimentatore di barre. Tuttavia, poiché la capacità della barra era troppo piccola per le dimensioni dei nuovi pezzi, abbiamo dovuto lavorare con i pezzi grezzi della sega. Ma anche caricare e scaricare la macchina manualmente non sarebbe stato economico, se non altro in termini di costi unitari", spiega Daniel Graf.

L'approfondimento della pratica potrebbe convincere

Nachbur ha quindi iniziato a cercare una soluzione tra i fornitori più noti per la movimentazione automatizzata dei pezzi e ha preparato un'analisi dettagliata dei costi e dei benefici nel corso del confronto tra diversi sistemi. "Anche una cella robotizzata di HALTER CNC Automation è stata presa in considerazione. Dopo aver potuto esaminare una di queste celle nell'uso pratico, è stata presa la decisione a favore di una soluzione particolare".

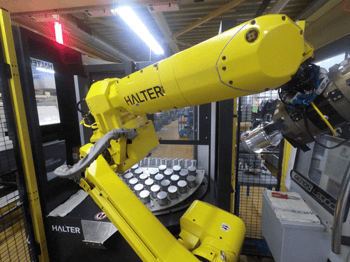

Nello specifico, si trattava di un Halter LoadAssistant Universal Premium con una capacità di carico del robot di 25 kg. Questa versatile cella robotizzata mobile per il carico e lo scarico di torni/fresatrici CNC copre l'intera gamma di pezzi fino a 270 mm di diametro o lunghezza e si installa come sistema plug-and-play in tempi brevissimi.

Il buffer di pezzi del supporto LoadAssistant è costituito da recipienti (piastre a griglia) specifici per i pezzi rettangolari e a simmetria rotazionale, nonché per i materiali in barre. Mentre il robot anteriore carica una macchina con nuovi pezzi e rimuove quelli finiti, un operatore posteriore può prendere i pezzi prodotti dal buffer e caricare la cella con pezzi grezzi in parallelo alla produzione.

„Eine Maschine ist keine Maschine“

"Mi ha convinto la semplicità e l'intuitività della cella robotizzata e soprattutto il tampone rotante per i pezzi, che in pratica consente una produzione continua e automatizzata, perché è possibile rimuovere i pezzi finiti e caricare il sistema con nuovi pezzi grezzi mentre la macchina è in funzione. Molti altri sistemi non hanno questa possibilità", afferma Daniel Graf, citando un altro importante argomento alla base della sua decisione: "Inoltre, Halter offre diverse varianti del LoadAssistant. La nostra strategia è 'una macchina non è una macchina'. Di conseguenza, quando decidiamo di adottare una soluzione, vogliamo anche vedere le opzioni per il futuro, e l'offerta di Halter ci fornisce la flessibilità necessaria".

HALTER CNC Automation offre attualmente i suoi robot di carico nelle versioni Compact, Premium e Big, a loro volta suddivise nelle varianti di modello "Universal" (tornitura-fresatura), "TurnStacker" (tornitura) e "MillStacker" (fresatura). L'elevato livello di standardizzazione dei vari robot di carico consente ai clienti di integrare le soluzioni in modo molto semplice e specifico nella loro produzione.

Cella robotizzata a ingombro ridotto per una produzione flessibile e non presidiata

Per caricare e scaricare il tornio Okuma, Nachbur utilizza una piastra a griglia per contenere un totale di 68 pezzi. Poiché il tempo di lavorazione per ogni pezzo è di circa 2,5 minuti, l'intero sistema è in grado di produrre senza operatore per oltre due ore. "Questo significa che possiamo produrre circa 190 pezzi per turno e aumentare la nostra produzione giornaliera di circa il 15%. Inoltre, la macchina può ora essere utilizzata anche per produrre altri pezzi a magazzino da altri materiali che non possono essere lavorati molto bene come materiali da barra, tra l'altro per motivi legati al materiale. Un buon esempio sono i pezzi in Inconel 625, un materiale altamente resistente alla corrosione e difficile da lavorare. Con questi pezzi, otteniamo un aumento della produttività fino al 30% grazie al carico e allo scarico automatico con il supporto LoadAssistant", afferma Daniel Graf e sottolinea: "L'investimento ci ha quindi ripagato sotto molti aspetti, soprattutto perché la cella robotizzata si inserisce facilmente nell'area di produzione esistente grazie al suo design compatto, senza richiedere ulteriore spazio."