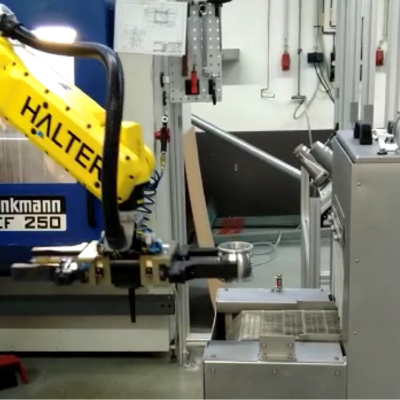

Unser kompakter Beladeroboter mit Stapelfunktion für Drehmaschinen

%20Product%20pictures/TurnStacker-Compact%20(resized).png)

%20Product%20pictures/TurnStacker-Compact%20(resized).png)

Nach der Bearbeitung der ersten Seite des Werkstücks (OP10) wird das halbfertige Werkstück auf eine Wendestation gelegt. Anschließend wird es von der anderen Seite gegriffen und kann zur Bearbeitung der zweiten Seite (OP20) wieder im Spannmittel positioniert werden.

Die fertigen Werkstücke können auf eine zusätzliche Palette entladen oder von dieser geladen werden. Dies ist ideal, wenn Sie die Pufferkapazität erhöhen oder schwere Werkstücke laden möchten.

Ein Werkstück kann an eine externe Position entladen werden, z. B. auf ein Förderband.

Das Werkstück kann nach der Bearbeitung auf der CNC-Maschine von einer alternativen Position abgeholt werden.

Der Roboter entlädt die CNC-Maschine und transportiert das Werkstück anschließend zu einer externen Reinigungsstation, bevor das Werkstück wieder in den HALTER LoadAssistant abgelegt wird.

Der Roboter entlädt die CNC-Maschine und bringt das Werkstück anschließend zu einer externen Messstation, bevor das Werkstück wieder in den HALTER LoadAssistant eingelegt wird. Der Roboter kann die ausgeschleusten Werkstücke auch an eine separate Position ablegen.

Das Werkstück wird axial vom Beladetisch genommen und auf einer Seitengreifstation positioniert. Anschließend wird es seitlich gegriffen und im Schraubstock der CNC-Maschine positioniert. Dies ermöglicht eine hohe

Pufferkapazität für lange Werkstücke.

Lange Wellen können be- und entladen werden, wofür sie von axial auf radial umgegriffen und anschließend in das Spannfutter eingelegt werden. Dies ermöglicht eine hohe Pufferkapazität für Wellen bis zu 600 mm mit Standard-Rasterplatten und bis zu 1000 mm mit kundenspezifischen Rasterplatten.

Die Anwendungstechnik von HALTER kann Rasterplatten und spezielle Greiferfinger für

Ihre spezifischen Werkstücke entwerfen - zum Beispiel, wenn Sie Gussteile oder andere

Werkstücke, die eine besondere Handhabung erfordern, automatisieren möchten. Alle diese

kundenspezifischen Lösungen können in der benutzerfreundlichen HALTER SmartControl

implementiert werden. Die Flexibilität der von uns angebotenen Lösungen sorgt dafür, dass

Sie eine noch größere Vielfalt an Werkstücken automatisieren können.

Jede Stunde, in der Ihre CNC stillsteht, kostet Geld. Automatisierung sorgt dafür, dass Ihre Spindel weiterläuft – auch wenn keine Mitarbeiter verfügbar sind.

Gute Maschinenbediener sind schwer zu finden und noch schwerer zu halten. Ein Roboter übernimmt die repetitiven Aufgaben, damit Ihre Fachkräfte bleiben – und neue Talente den Job überhaupt attraktiv finden.

Betriebe mit Automatisierung kalkulieren schneller, liefern schneller und gewinnen mehr Aufträge. Lassen Sie den nächsten Auftrag nicht an jemand anderen gehen.

HALTER CNC Automation B.V.

Sluiswachter 20b

3861 SN Nijkerk

Niederlande

T: +31 88 015 74 00

info@haltercnc.com

USt.-IdNr.: NL869021229B01

Firma-ID: 99512114

HALTER CNC Robotics LLC

21995 Fillmore Road

Cascade, Iowa 52033

Vereinigte Staaten

T: 800-314-8261

info@haltercncrobotics.com

USt.-IdNr.: US473961908